天津会一自动化科技有限公司

新建锚点1

UW500集散控制系统在硫磺制酸工程的应用

一、 概述

我国硫铁矿资源较丰富,国内的硫酸企业50%以上采用矿石制酸工艺。但随着社会对环境质量要求的不断提高,人们的环保意识越来越强,矿石制酸工艺存在的对环境污染大的问题越来越突出,对硫磺制酸和矿石制酸两种硫酸生产工艺进行分析研究,应选择更为清洁的生产工艺——硫磺制酸,为顺应时代要求,行业重点研究与设计了硫磺制酸的工艺流程,其包括原料的预处理,二氧化硫的催化氧化,三氧化硫的吸收及尾气与热量的回收与利用。以下装置控制为例。

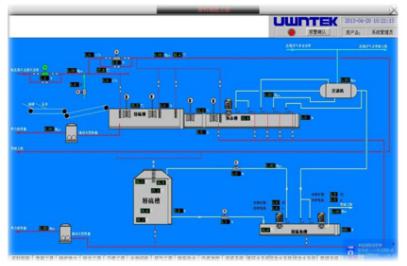

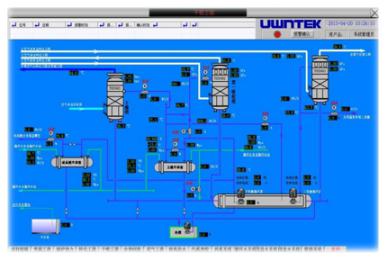

装置范围:硫酸装置界区包括,熔硫工序、焚硫转化工序、干吸工序、余热锅炉工序,此外还包括配电室、循环水站和化验室等配套的辅助设施。

产品方案、装置设计能力:杭州优稳UW500集散控制系统在自动化领域已有广泛应用,利用UW500集散控制系统对硫磺制酸进行监控,能大幅度提高控制精度。

二、 工艺介绍

经汽车运来的固体硫磺通过人工卸车,贮存至硫磺袋堆库;固磺再通过人工转运、拆袋由皮带输送机送至快速熔硫槽内,采用蒸汽间接加热熔化成液硫,经液硫过滤机除去杂质后,送至焚硫炉燃烧,制取SO2气体或通过精硫泵直接送至精硫贮槽内备用。

液硫通过精硫泵加压,分别经两支磺枪机械雾化后喷入焚硫炉内,与干燥空气混合燃烧生成SO2烟气。高温烟气进入余热锅炉降温后,进入转化器第一段触媒层进行转化反应,之后进入高温过热器进行降温,降温后的反应气体进入转化器第二段触媒层进行再次转化反应,温度升高后进入热热换热器进行降温,再进入到转化器第三段触媒层继续进行氧化反应。反应后依次进入冷热换热器A/B和三段省煤器进行降温,降温后的一次气进入第一吸收塔吸收SO3,未被吸收的SO2气体经冷热换热器B/A、热换热器换热后进入转化器第四段触媒层进行转化反应,再进五段反应后的二次转化气进入低温过热器和五段省煤器降温后进入第二吸收塔吸收SO3。余气通过复挡除沫器进入烟囱放空。

干吸循环酸槽内的开车母酸由干吸酸循环泵经干燥酸冷却器冷却后从干燥塔塔顶分酸器进塔喷淋,与空气风机送来的湿空气在塔内进行逆流洗涤,干燥后的空气经塔顶除雾器除去酸雾后送入焚硫转化系统,循环酸从塔底进入干吸循环酸槽。

转化器三段出来的一次气体经换热器冷却后进入一吸塔与干吸循环酸槽内一吸泵打入一吸酸冷却器冷却后的酸从塔顶分酸器喷啉逆向吸收SO3 气体,未被吸收的 SO2 及少量 SO3 经塔顶除雾器除去酸雾后进转化系统进行二次转化。

转化器五段出来的二次转化气经低温过热器和五段省煤器降温后进入二吸塔与干吸循环酸槽内二吸循环酸泵打入塔内的浓酸从塔顶分酸器喷淋逆向吸收SO 3 ,尾气经塔顶除雾器除去酸雾后,由烟囱放空。循环酸从塔底进入干吸循环酸槽,槽内靠加入工艺水调节酸浓,各塔回酸在干吸循环酸槽内自动混酸。成品酸由干吸酸循环泵打入成品酸冷却器降温至 40 ℃以下时流至卸酸地槽,再通过卸酸泵送往贮罐。

从化水站来的脱盐水,本装置熔硫工序、凝结水,分别由离心加压水泵、凝结水泵送入除氧器,经蒸汽加热除氧后,由锅炉给水泵依次将除氧水送至五段省煤器、三段省煤器吸收一、二次转化气的中温余热后进入余热锅炉。炉水与焚硫炉出口高温炉气换热后产生的蒸汽进入低温过热器与四段出来的转化气换热,然后进入高温过热器与一段出来的转化气再次换热。达到指标要求的过热蒸汽送至汽轮发电机机,多余部分送车间利用。

●原料工段

固体硫磺由火车运至硫磺仓库,采用人工上料方式,通过一大倾角胶带式输送机将硫磺输送至快速熔硫槽加料口处。

●熔硫工段

来自原料工段的固体散装硫磺由胶带输送机送入快速熔硫槽内熔化,经熔化后的熔融液硫自溢流口自流至过滤槽中,由过滤泵送入带助滤剂预涂层的液硫过滤器内过滤后流入液硫中间槽内,再由液硫输送泵输送到液硫贮罐内,液硫由液硫贮罐经精硫泵(屏蔽泵)送到焚硫转化工段的焚硫炉内燃烧。快速熔硫槽、助滤槽、液硫贮罐、精硫槽等内均设有蒸汽加热管,用0.5~0.6MPa蒸汽间接加热,使硫磺保持熔融状态。助滤槽内设有助滤泵将助滤剂硅藻土预涂到液硫过滤器上。

●焚硫及转化工段

液硫由精硫泵加压经磺枪机械雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫炉。

●干吸及成品工段

空气鼓风机设在干燥塔上游,即硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干燥空气中水分0.1g/Nm³,经塔顶除雾器除去酸雾后的干燥空气进入焚硫炉。从干燥塔出来的浓度约97.8%的硫酸流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后,经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷却至约70℃后送到塔顶进行喷淋。

由转化器第三段出口的气体经冷热换热器和省煤器II回收热量、温度降为172℃后一部分进入第一吸收塔塔底,塔顶用来温度75℃、浓度为98.0%的硫酸喷淋,吸收气体中SO3 后的酸自塔底流出进入干吸塔循环槽中,与来自干燥塔的干燥酸进行混合并用工艺水调节循环酸浓度至98%后,再由一吸塔酸循环泵依次送入一吸塔酸冷却器冷却后,送至一吸塔塔顶进行喷淋。另一部分一次转化气进入烟酸塔。塔内用104.5%发烟硫酸进行喷淋,吸收转化器中的SO3后,由塔底流入发烟酸循环槽,通过来自一吸塔酸冷却器出口的98%硫酸调节浓度为104.5%,然后经烟酸塔循环泵送入烟酸塔酸冷却器,冷却后的发烟酸一部分作为产品送至成品工段,另一部分送入烟酸塔塔顶进行喷淋。吸收后的炉气与另一部分气体混合后再进入第一吸收塔。

由转化器四段出来的二次转化气经低温过热器/省煤器换热降温后进入第二吸收塔塔底。该塔用温度为75℃,浓度为98%的硫酸喷淋,吸收SO3后的硫酸自塔底流入吸收塔循环槽。而后经二吸塔酸循环泵加压,并经二吸塔酸冷却器冷却后进入第二吸收塔喷淋。

98%成品硫酸由干燥酸循环泵出口引出,再经成品酸冷却器冷却至40℃后进入成品酸贮罐。

三、 控制策略

随着硫磺制酸工业技术的迅速发展,其生产设备和规模不断扩大,生产过程的强化,对自动控制技术的要求越来越迫切,对生化过程实行优化控制,可稳定生产,提高得率,降低消耗,增加效益。

● 空气风机的升压

尽管硫酸装置的产品是液体,但在工艺过程中主要处理的是气体,且其中80%左右为不参与反应的氮气。增大空气风机的升压,即增加系统的气体阻力,就可以提高气体操作速度,从而提高设备的生产强度、增大气体换热设备的传热系数,结果是使装置设备管道规格减少,装置投资下降。

系统压降最优化问题,在国外一直是相关装置投资效益的主要因素之一。随着装置规模的增大,选取的风机升压也越来越高。对同一规模的装置,选取的风机升压也在不断提高。特别对用蒸汽透平驱动空气风机,风机升压的汽耗在系统中又将压力损失转变为气体升温,这其中多数又经换热器、省煤器回收后变为蒸汽,基本实现了蒸汽循环。

● 转化流程

转化流程的选择,主要根据所采用的催化剂、进转化器的SO2浓度及所要求的总转化率。根据国家新的环保标准及发展要求,新建硫酸装置的总转化率要达到99.8%以上。

随着硫磺制酸装置规模的增大,所选取的二氧化硫浓度也在不断增加。从副产蒸汽回收、设备规格等综合考虑,60万吨/年规模所选取的二氧化硫浓度在10~12%, 若考虑采用不含铯催化剂,二氧化硫浓度可选择10.5%左右。

采用“3+1”四段转化可以达到99.8%以上的总转化率,若采用“3+2”五段转化将能达到99.8%以上及更高的总转化率,但3+2”五段转化增加了第四段出口换热器、并增加了一段转化器的设备投资,但催化剂的装填量会略低于“3+1”四段转化流程。

焚硫转化工段

● 低温位废热回收利用

低温位废热回收技术在国际上开发应用十多年,美国孟山都、德国鲁奇、加拿大Chemetics都开发成功该项技术。其原理是通过提高吸收循环酸温度,用循环酸吸收SO3后的反应热来产生低压蒸汽。循环酸温度提高后,酸的腐蚀性加剧,则必须相应提高循环酸浓度及开发更优秀的耐腐蚀材料,孟山都、鲁奇、Chemetics均研制成功各自的专利材料。孟山都HRS技术已有16个装置的业绩,运行时间最长已超过11年。

对于年产60万吨硫磺制酸的规模来说,采用低温废热回收技术回收吸收酸中的低温位废热产生低压蒸汽,已经达到了国际上的经济规模的装置能力。采用低温废热回收,可增产低压蒸汽37.5t/h,并相应减少了干吸部分所需循环冷却水的70%左右,从而相应减少循环水站的投资、运行费用及占地规模。

我国吸收酸中的低温位热量的回收利用也已起步,用于加热锅炉给水、采暖以及加热工业用水和生活用水。如果不采用进口的低温废热回收技术,可采用第一吸收塔下塔酸的热量加热进除氧器的脱盐水。

● 干吸流程的选择

硫磺制酸与矿制酸和冶炼气不同,干燥的是空气而不是含二氧化硫气体,不存在二氧化硫在干燥酸中溶解在吸收酸中解吸的情况,因此可以干吸酸同槽、用98%酸干燥。

硫磺制酸用98%酸干燥比用93%酸干燥有许多优点:98%酸的水蒸汽分压低,干燥速率快;98%酸干燥不需串酸,配管及控制简单;98%酸干燥可以提高干燥塔进塔酸温,减少循环水用量,提高蒸汽产量;98%酸的腐蚀性比93%酸小得多。

干吸工序阳极保护不锈钢浓硫酸冷却器、管道控制分析,阳极保护技术是60年代建立起来的新兴材料保护技术,UW500在与南漳龙蟒磷化工生产线中实例。

当某种金属浸入电解质溶液时,金属表面与溶液之间就会建立起一个电位,腐蚀电化学中把这个电位称为自然腐蚀电位。不同的金属在一定的溶液中的电位是不一样的,而同一种金属由于其各部位间存在着电化学不均一性而造成不同部位间产生一定的电位差值,正是这种电位差值导致了金属在电解质溶液中的电化学腐蚀。

干吸工段

四、控制工程

UW500集散控制系统在硫磺制酸已经得到广泛的应用。在与国内最大的磷化工生产厂家龙蟒集团合作多条硫磺制酸生产线,并且取得很好的口碑,优秀的双重化冗余设计,使控制系统更加稳定可靠。